Как спланировать складские зоны: основные требования

Содержание:

- Как организовать карантинную зону

- Требования к планировке складских помещений

- Структура склада и используемое оборудование

- 10 советов по управлению себестоимостью и бюджетированию

- Определение основных параметров склада

- Ошибки в технике безопасности

- Узкопроходные стеллажи

- Проектирование размещения товаров на складе

- Полочные и среднегрузовые стеллажи

- Принятие принципиального решения

- Проектирование склада

Как организовать карантинную зону

Отвечая на данный вопрос, Елена Неволина в первую очередь напоминает, что цель организации карантинных зон для лекарств 1 и 2 одна — не допустить реализации недоброкачественных, контрафактных, фальсифицированных, с истекшим сроком годности, возвращенных, имеющих помятую или со сколами упаковку и т. п. препаратов потребителю. С этой целью они должны храниться не вместе с остальными, доброкачественными лекарствами, а отдельно.

Этим отдельным местом, поясняет Елена Неволина, могут быть специально выделенные полка, шкаф, коробка, поддон, паллета, а также (если есть возможность и необходимость) комната.

Основное условие зонирования в аптеке — эти места должны быть идентифицированы именно как зона 1 или 2. Как оформляется карантинная зона в аптеке или аптечном складе? На этот счет есть лаконичное указание в пункте 66 НАП: маркировка, место и способы выделения карантинной зоны, а также лицо, ответственное за помещаемые туда товары аптечного ассортимента, устанавливаются приказом руководителя данного аптечного субъекта.

Иными словами, данный вопрос следует решать самим аптекарям, в меру своей фантазии. Елена Неволина полагает, что это могут быть яркие, бросающиеся в глаза надписи, знаки, предупреждения в совокупности с непременным доведением до всех сотрудников сведений о карантинной зоне, порядке ее организации и использования, о системе этих предупреждений. И том, какие они должны быть и как следует информировать работников, должно быть написано в приказе руководителя.

«Главное, — подчеркивает Елена Неволина, — чтобы все в аптеке знали: в этом шкафу, коробке, на этой полке и т. д. лежат препараты, которые ни в коем случае нельзя отпускать покупателям, чтобы исключить случаи даже случайной, непреднамеренной их реализации». А выбор способов маркировки — на усмотрение аптечного руководителя, по этому частному вопросу претензий фарминспекторов быть не должно.

Изоляцию товара, находящегося в карантинной зоне аптеки, можно дополнительно гарантировать с помощью программ движения товара. «Берет работник по ошибке такой карантинный препарат, пытается его просканировать, а тот не сканируется, и продать его невозможно. И, конечно, надо, чтобы сотрудник знал: если скан не сработал, не надо пытаться набрать его вручную. Это может просто означать, что он случайно взял препарат, отложенный на карантинное хранение», — комментирует Елена Неволина.

Требования к планировке складских помещений

Условно пространство склада можно разделить на две основные части: площади, непосредственно используемые для хранения товара, и площади, не используемые для хранения. При планировании склада рекомендуется поддерживать соотношение этих площадей в пропорции не менее чем 2:1.

Планировка складских помещений должна обеспечивать возможность применения эффективных способов размещения и укладки единиц хранения, использования складского оборудования и условия для полной сохранности товара. Такой принцип внутренней планировки зон склада позволяет поддерживать поточность и непрерывность складского технологического процесса. Для улучшения условий эксплуатации подъемно-транспортных машин и механизмов необходимо стремиться организовать единое пространство склада, без перегородок и с максимально возможным количеством колонн или пролетов. Наилучшим вариантом с этой точки зрения является однопролетный склад (шириной не менее 24 м). Эффективность использования складского объема во многом зависит также от высоты складирования, которая должна учитывать размеры транспортных единиц и максимально приближаться к технологической высоте склада.

На планировку и структуру помещений склада существенным образом влияет само содержание технологического процесса. На стадии проектирования устанавливают состав помещений склада, пропорции между отдельными помещениями и их взаимное расположение. Рассмотрим планировку товарного склада общего пользования как наиболее распространенного вида склада.

Структура склада и используемое оборудование

Склад является не просто помещением, где находятся различные грузы. У него есть определенная внутренняя структура, которая бывает довольно развитой. Склад состоит из нескольких зон, различающихся по назначению и используемому оборудованию.

Выделяют такие основные зоны:

- Зона погрузки и выгрузки. Может быть цельной или разделенной на две отдельные. В этой зоне располагаются площадки, непосредственно контактирующие с транспортом. Требования к площадкам различаются в зависимости от обслуживаемого транспорта.

- Зона приемки. Данная зона обычно отделена от остальных помещений. В ней выполняется прием грузов и их дальнейшее направление на место хранения. Как правило, эта зона имеет высокую автоматизацию.

- Зона хранения. Её занимает оборудование, предназначенное для хранения грузов.

- Зона сортировки. Обеспечивает прием заявок на транспортировку грузов и их перемещение с мест хранения в зону погрузки.

- Зона экспедирования. Выполняется учет отправляемых грузов, составляется сопроводительная документация.

- Административные и хозяйственно-бытовые помещения.

Для хранения и транспортировки грузов используется разнообразное оборудование. На складах с грузами небольшой массы широко применяются ручные устройства, тяжелые и габаритные предметы перемещаются кранами и погрузчиками.

10 советов по управлению себестоимостью и бюджетированию

1. Управляйте себестоимостью складских операций. Она красноречиво свидетельствует об эффективности технологического процесса. Определяется себестоимость, как отношение расходов на складскую обработку к складскому грузообороту за определенный период. Доля «складских копеек» в килограмме продукции даст почву для многих открытий.

2. Возьмите этот показатель в качестве основного для мотивации складского менеджера. Поручите ему готовить план снижения себестоимости складских операций.

3. «Высшим пилотажем» является определение себестоимости каждой складской операции. Такой подход выявит операции, не создающие ценность для конечного потребителя. Срочно исключите их из процесса.

4. Используйте для снижения себестоимости современные IT технологии. Примените принципы «бережливого производства».

5. Подсчитайте количество ручных операций с грузом и возьмите курс на их уменьшение. Совершенствуйте и модернизируйте средства механизации на складе. Своевременно проводите планово-предупредительный ремонт техники и оборудования.

6. Повышайте квалификацию сотрудников, обучайте их. Производительность труда растет – себестоимость снижается. Используйте гибкие рабочие графики и мотивационные схемы.

7. Снижает себестоимость бережливость и рачительность. Нормы на расходные материалы утверждены? Пересматривайте их один раз в квартал.

8. Бюджетируйте складскую деятельность – это позволит эффективнее управлять себестоимостью. Проект бюджета готовит складской руководитель. Бюджет склада – отдельный раздел в бюджете компании.

9. Предоставьте право владельцу складского процесса участвовать в определении приоритетов платежей. Принцип «финансистам виднее» может не сработать. Только складской руководитель помнит день оплаты за арендованный склад, после которого Ваш транспорт и сотрудники не будут допущены Арендодателем на работу.

10. Не считайте склад потребителем. Он может и должен «зарабатывать» деньги для компании:

- сдача излишествующих площадей в аренду;

- ответственное хранение грузов;

- погрузочно – разгрузочные работы для сторонних организаций;

- инвентаризация на складах соседних компаний;

- консультационные услуги.

Определение основных параметров склада

Общая площадь склада

где Sпол – полезная площадь, т. е. площадь, занятая непосредственно под хранимой продукцией (стеллажами, штабелями и другими приспособлениями для хранения продукции), м2;

Sвсп – вспомогательная (оперативная) площадь, т. е. площадь, занятая проездами и проходами, м2;

Sпр – площадь участка приемки, м2;

Sкомпл – площадь участка комплектования, м2;

Sсл – площадь рабочих мест, т. е. площадь в помещениях складов, отведенная для рабочих мест складских работников, м2;

Sпэ – площадь приемочной экспедиции, м2;

Sоэ – площадь отправочной экспедиции, м2.

При приближенных расчетах общую площадь склада Sобщ , м2, можно определять в зависимости от полезной площади Sпол через коэффициент использования:

где α – коэффициент использования площади склада (удельный вес полезной площади склада); в зависимости от вида хранимого товара находится в пределах 0,3…0,6.

Полезная площадь склада

где Qmax – максимальная величина установленного запаса продукции на складе, т;

qдоп – допустимая нагрузка на 1 м2 площади пола склада, т/м2.

Общая формула для расчета полезной площади склада имеет вид

где Q – прогноз годового товарооборота, руб./год;

З – прогноз величины запасов продукции, количество дней оборота;

Кн – коэффициент неравномерности загрузки склада; определяется как отношение грузооборота наиболее напряженного месяца к среднемесячному грузообороту склада. В проектных расчетах Кн принимают равным 1,1…1,3;

254 – число рабочих дней в году;

Сv – примерная стоимость 1 м3 упакованной продукции, хранимой на складе, руб./м3; может быть определена на основе стоимости грузовой единицы и ее массы брутто. Массу 1 м3 хранимой на складе продукции можно определить посредством выборочных замеров, проводимых сотрудниками склада;

Киго – коэффициент использования грузового объема склада, характеризует плотность и высоту укладки товара (технологический смысл коэффициента использования грузового объема склада Киго заключается в том, что оборудование, особенно стеллажное, невозможно полностью заполнить хранимой продукцией. Практика показывает, что в случае хранения продукции на поддонах Киго = 0,64, при хранении продукции без поддонов Киго = 0,67);

Vпол – объем продукции в упаковке, который может быть уложен на данном оборудовании по всей его высоте, м3;

Sоб – площадь, которую занимает проекция внешних контуров несущего оборудования на горизонтальную плоскость, м2;

Н – высота укладки продукции, м.

Величины Q и З определяют на основе прогнозных расчетов.

Для продукции, хранящейся в ячейках, полезная площадь склада определяется через необходимое число ячеек и стеллажей по формуле

где Sст – площадь, занятая под один стеллаж, м2;

Nст – число стеллажей.

Полезную площадь склада Sпол при неравномерном поступлении продукции на склад рассчитывают по формуле минимума суммарных затрат:

где Sрез – резервная площадь, м2;

S1 – затраты на содержание 1 м2 резервной площади, руб./м2;

Рk – вероятность отказа в приемке продукции;

S2 – потери за каждый день отказа в приемке продукции, руб.;

365 – число дней в году.

Ошибки в технике безопасности

Они возникают при нарушении правил и положений, направленных на обеспечение условий безопасного труда. На практике встречаются следующие ошибки в технике безопасности:

- отсутствие ограждающих конструкций на мезонине (может привести к падению людей с высоты);

- перевод сотрудника на другой тип техники с большей высотой мачты (может привести к повреждению стеллажных конструкций и ПТО);

- отсутствие на напольном транспорте цепи для снятия статического заряда (может вызвать поломку оборудования и травмы у водителя ПТО);

- размещение груза у незащищенных батарей (может привести к получению сотрудниками ожогов при работе с товаром).

Для повышения уровня безопасности складских работ прежде всего следует проводить обучение сотрудников технике безопасности, особенно если они являются операторами погрузочной техники или задействованы в работах на мезонинных конструкциях. Однако следует помнить о человеческом факторе и предусматривать всевозможные ограждающие конструкции и визуальные метки.

Правильный выбор складского оборудования – сложный процесс, требующий не только хороших знаний всех технологических процессов, выполняемых на складе, но и тенденций современного рынка технологического оборудования. Тем, кто только приступает к нелегкой задаче подбора оборудования, мы рекомендуем воспользоваться следующими советами.

• Убедитесь в том, что вы не ошиблись в характеристиках выбранного ПТО:

- обеспечен диапазон требуемой вам грузоподъемности, в том числе и с учетом высоты подъема вил;

- геометрия (габариты) проездов и стеновых проемов обеспечивает безопасное перемещение техники с грузом;

- используемое ПТО предназначено для выполнения требуемых вам операций, т е. погрузчик не должен применяться как высотный комиссионер.

• Запасных батарей достаточно для обеспечения требуемого ресурса работы машин.

• Стеллажное оборудование и способ его расстановки обеспечивают максимальную емкость зон хранения, безопасную и эффективную работу в проходах.

• Рамповое оборудование соответствует типу обслуживаемых автомобилей. Для обеспечения взаимозаменяемости при обслуживании малотоннажных автомобилей в доках для крупнотоннажного транспорта применяйте дополнительные приставные рампы или эстакады.

Количество оборудования и состав рабочих смен определяются с учетом пиковых значений нагрузки и времени ее действия.

Узкопроходные стеллажи

Так называется система классических фронтальных стеллажей с очень узкими проходами (шириной 1,5…1,85 м), вдоль которых без поворотов перемещаются специальные штабелёры. Эти машины могут оснащать двумя типами грузовой каретки: поворотной на 180° с поперечным перемещением на длину поддона вглубь стеллажа или кареткой с телескопическими вилами, которые могут выдвигаться вперед и назад. В обоих случаях основная мачта штабелёра совершает относительно стеллажа только два типа движения – вверх-вниз, а установка поддона происходит благодаря смещению грузовой каретки (или телескопических вил) в глубину стеллажа.

Основное преимущество узкопроходной системы складирования – рациональное использование площади склада. В этом случае под стеллажами находится до 50% общей площади, причем высотное хранение дополнительно увеличивает вместимость склада. Для комплектации с места хранения оказывается доступным каждый грузопакет. Быстрое перемещение между точками набора товара и одновременная работа с двумя рядами стеллажей в одном проходе делает эту систему удобной для комплектации при очень широкой номенклатуре товаров. Кроме того, здесь обеспечивается более высокая, чем при использовании классических фронтальных стеллажей, скорость грузооборота (условно – 28 грузопакетов на 1 ед. техники в час). Это связано с особенностями работы узкопроходных штабелёров, у которых высокая скорость диагонального перемещения (прямолинейное движение машины по проходу сочетается с одновременным процессом подъема или опускания вил). Как правило, практическое использование имеющихся на стеллажах ячеек хранения очень хорошее и достигает 95% общего возможного в конкретной системе стеллажей.

Сказанное выше следует отнести к достоинствам узкопроходных стеллажей. Но у них есть серьезный недостаток – высокие суммарные затраты на строительство и оснащение склада. Для таких систем хранения необходимо устройство специальных сверхплоских полов под подъемную технику, системы рельсовых или индуктивных направляющих для движения техники в межстеллажном проходе. Узкопроходные штабелёры также недешевы – примерно в 2…2,5 раза дороже классических ричтраков.

Отметим, что «узкопроходная» технология складирования будет оправдана при очень высокой стоимости площади склада, которая вынуждает сокращать ширину проходов и «расти» вверх. В этом случае экономический эффект от уменьшения площади склада в долговременной перспективе превышает суммарные затраты на его оснащение. Другая причина использования «узкопроходной» технологии заключается в необходимости размещать большое количество грузов с доступом к каждому месту хранения на ограниченной площади (при отсутствии возможностей для расширения границ склада).

Проектирование размещения товаров на складе

При планировании склада необходимо руководствоваться следующими принципами:

- Максимально удобное размещение запчастей;

- Уменьшение времени получения продукции с места хранения;

- Уменьшение времени приемки товаров и их размещения на складе.

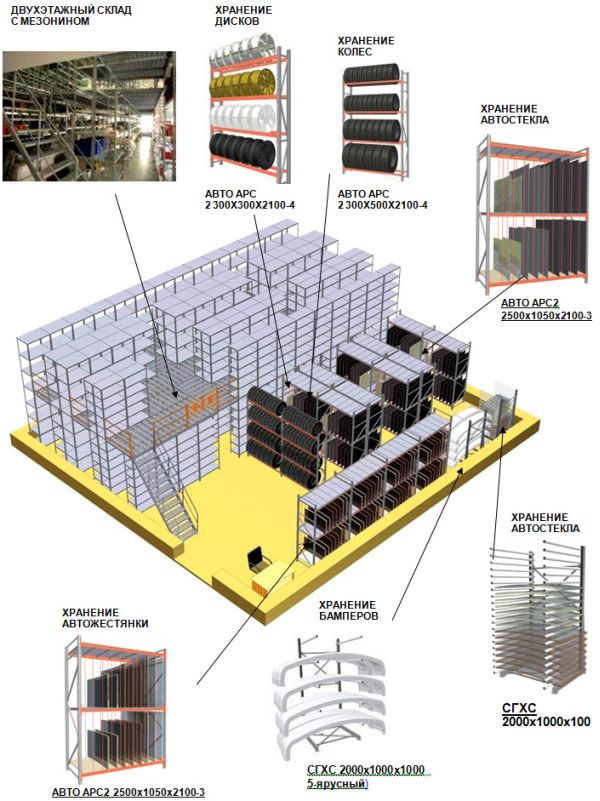

При учете этих принципов в решении вопроса, как складировать запчасти на складе, частой возникают ситуации, что хорошая идея для одной задачи противоречит другой. Приведем пример удачно спроектированной зоны для хранения товаров на складе автозапчастей:

Схема правильного размещения стеллажей на складе автозапчастей (источник )

Зону хранения можно разделить на такие части в зависимости от групп складской номенклатуры:

Кузовные детали

В эту группу входят капоты, крылья, двери, бампера и пр. Для их хранения используются вертикальные стеллажи для склада запчастей с переставляемыми разделителями. Одна деталь в среднем занимает 20 см от ширины стеллажа. Некоторые детали можно вкладывать друг в друга, такие как пластиковые крылья и бампера. При выборе размера этой части склада следует ориентироваться на общее направление работы станции.

К примеру, у дилеров работа направлена на простой и быстрый ремонт, поэтому количество хранимых деталей кузова невелико. Если стоит вопрос, как открыть склад кузовных автозапчастей, то эта часть склада будет занимать большое пространство.

Шины и колеса

Этой группе продукции требуются особые условия. Во многих автоцентрах эти условия не соблюдаются – резиновые изделия хранятся штабелем или складываются «елочкой». При длительном хранении это приводит к деформации резины в местах контакта с поддерживающими конструкциями. Рекомендуется хранить шины на специальных стеллажах на основе траверс.

специальные стеллажные системы для хранения шин и колес

Для удобства хранения стеллажи можно комплектовать дополнительными элементами, в первую очередь разделителями. Это позволяет на одном стеллаже разместить не только шины, а и другие автозапчасти. Количество колес значительно различается в зависимости от типа склада. В региональных представительствах бренда может находиться одновременно до 500 комплектов.

Горюче-смазочные жидкости

Особенность их хранения является требования в отдельном месте хранения. На практике просто устанавливается перегородка, которая показывает отдельную комнату. Жидкости расфасованы в бочки объемом 200 и 60 л, а также меньшие емкости. Если работа ведется с грузовым автотранспортом, то требуемое количество бочек вырастает на порядок. Для хранения рекомендуется использовать стеллажи с колосниковыми решетками, это упрощает удаление подтеков.

Запчасти средних и малых габаритов

Они расфасованы в коробках, и в вопросе, как хранят запчасти на складе, проблем с ними не наблюдается. В среднем центре находится 2-3 тысячи наименований запчастей малых габаритов. Достаточно удобно использовать для них контейнеры с внутренними разделителями.

Чтобы упростить поиск изделий, рекомендуется использовать системы маркировки для стеллажей. Они могут представлять собой наклейки или магнитные кармашки, в которых размещаются указатели.

Автоматизация склада запчастей

Этот этап бизнес плана касается крупных складов оптовых дилеров и крупных представителей с площадью помещений от нескольких тысяч квадратных метров. Однако и малому бизнесу, который планирует расширяться, будет интересно знать о новых технологиях применяемых для автоматизации логистических процессов на складах автозапчастей.

Наиболее важным средством автоматизации является система управления складом. Она определяет оптимальные маршруты и места для размещения продукции. Эффективность такой системы лучше всего заметна при работе с большим количеством номенклатуры . Система управления позволяет снижать до минимума издержки, связанные с обработкой товаров, количество сотрудников склада, свести до минимума ошибки, связанные с человеческим фактором и максимально ускорить процесс обработки заказа.

Как сэкономить пространство на складе при хранении автозапчастей?

- Если оборот на вашем складе увеличился и количество наименований продукции значительно выросло

- Если ваши сотрудники тратят много времени на отбор заказа

- Надо расширять склад, но хочется сэкономить и не вкладываться в строительство новых площадей

Рассмотрите пример автоматизации склада с применением систем хранения лифтового типа, которые позволили сократить площадь хранения на складе на 75% (с 2000 до 500 кв.м.)

По вопросам строительства и проектирования складских помещений обращайтесь через форму обратной связи

Полочные и среднегрузовые стеллажи

В отдельную группу можно выделить среднегрузовые и полочные стеллажи.

Сейчас на российском рынке представлена продукция большого количества производителей полочных стеллажей. Как правило, их системы не являются взаимозаменяемыми и не унифицированы, но это относится к производителям любых стеллажных систем.

В сравнении с фронтальными стеллажами среднегрузовой тип этого оборудования отличается оптимизированной металлоемкостью конструкции и более низкой стоимостью, что при размещении конкретного ассортимента и небольшом весе хранимого груза делает использование данного оборудования более рентабельным.

С точки зрения конструктива, полочные и среднегрузовые стеллажи аналогичны палетным (фронтальным) системам и состоят из сборно-разборных рам и балок. Крепление горизонтальной балки к вертикальной стойке осуществляется за счет кронштейнов с зацепами, что позволяет легко менять высоту хранения, не проводя разгрузку и демонтаж всей конструкции. Шаг крепления балки у каждого производителя свой и варьируется от 30 до 150 мм. Для установки конкретного по ширине типоразмера полки в балках предусмотрен специальный паз (выборка) или полка имеет специальные вырезы и надевается непосредственно на балки.

Также некоторые производители до сих пор используют болтовую систему крепления. Она не так удобна и функциональна, как система с зацепами, но незначительно дешевле.

Среднегрузовые стеллажи используются не только в терминалах и на складах, а имеют более широкое применение. За счет меньших габаритов их можно устанавливать на производстве, в бытовых помещениях, торговых залах и архивах. Хорошая грузоподъемность и адаптируемость под конкретные цели и задачи делает среднегрузовые и полочные стеллажи хорошей альтернативой фронтальным конструкциям.

Материалом полки может служить любой материал в форме плит: фанера, ДСП, ЦСП, ПВЛ или решетчатый сварной настил. Производители систем также гнут полки из оцинкованного листа разной толщины в зависимости от требований заказчика и нагрузки. В случае особых требований ГО и ЧС в полках могут быть сделаны отверстия или перфорация. Это необходимо для того, чтобы при возникновении пожара вода из системы пожаротушения, как правило, расположенной под кровлей, могла свободно достичь зоны возникновения огня на низких уровнях хранения. Правда, при плотном размещении коробок или грузов воде будет трудно проникнуть на другой уровень хранения, в зону возгорания. Тем не менее, использование так называемого перфорированного настила часто рекомендуется и прописывается в соответствующих разделах разрабатываемой проектной и нормативной документации как жесткое требование к устанавливаемому технологическому, т.е. стеллажному оборудованию.

Принятие принципиального решения

Внедрение WMS – это дорогостоящий проект, связанный с серьезными затратами на программу (лицензии), на услуги по внедрению системы (консалтинг), на оборудование (радиооборудование, сервера), поэтому без всесторонней поддержки со стороны высшего руководства компании он не может быть выполнен. Кроме того, в результате внедрения могут быть затронуты интересы многих смежных со складом подразделений (например, отделов закупки и продаж), и не всегда персонал этих подразделений будет ратовать за упорядочение работы склада и повышение точности учета складских издержек, следовательно, политическая поддержка со стороны руководства будет незаменима.

На основании собранной ранее информации о проблемах в работе склада, методах решения обозначенных проблем с помощью WMS, информации об ориентировочной стоимости проекта необходимо составить обоснование проекта и презентовать его руководству. В случае успеха, если принято принципиальное решение об автоматизации складской логистики, выделен бюджет и сформированы цели проекта, можно переходить непосредственно к выбору конкретной WMS и заключению соответствующих договоров с подрядчиками.

В качестве резюме статьи хочется еще раз перечислить результаты, которых необходимо достигнуть в ходе выполнения подготовки к проекту внедрения WMS (результаты упорядочены по убыванию важности):

- Сформирована проектная команда.

- Принято принципиальное решение о внедрении WMS.

- Локализованы и описаны существующие проблемы.

- Собрана и систематизирована информация о текущем положении дел на предприятии.

- Проведен первичный анализ рынка предлагаемых WMS.

Следующими шагами, на мой взгляд, будут:

- Выбор WMS и заключение договоров с подрядчиками.

- Выполнение проекта внедрения WMS.

- Запуск WMS на складе и период опытной эксплуатации.

- Завершение договоров, связанных с внедрением системы, эксплуатация и сопровождение работы системы.

Проектирование склада

Проектирование склада включает в себя логистический (технологический) и архитектурно-строительный этапы.

Разработка логистического (технологического) решения начинается с расчета всех количественных параметров склада, включая параметры входящих и исходящих грузовых потоков; параметры единовременно хранимых грузов; площадь склада в разрезе складских зон; динамику товарооборота; складские процессы, их операционная, технологическая структура, интенсивность; число входящих и исходящих грузовых доков.

После расчета исходных данных выполняется моделирование склада, что включает следующие действия:

1. Выработка решений по организации зон приемки и отгрузки

Данное действие включает в себя определение числа мест приемки и отгрузки товаров, целесообразность их совмещения.

Данное действие включает в себя определение числа мест приемки и отгрузки товаров, целесообразность их совмещения.

Также определяются технические параметры зон приемочной и отправочной экспедиций, кроме того, определяется оборудование для оснащения приемочных / отгрузочных операций.

При выборе оборудования речь идет о подборе типа механических средств, выбор конкретных моделей и поставщиков выполняется в ходе тендера, после утверждения проекта.

Существенным отличием решения зоны отправочной экспедиции от зон приемки является необходимость организации в зоне отгрузок площадок для хранения, подготовленных к отгрузке, заказов.

2. Разработка решений по организации зоны хранения товаров

Для каждой группы грузовых мест определяется способ размещения и обработки товаров на складе.

Для каждой группы грузовых мест определяется способ размещения и обработки товаров на складе.

Для этого мы оцениваем и изучаем объем и периодичность поступления товаров, использование наиболее удобного способа складирования, обеспечение удобных условий отгрузки, возможность хранения грузов различного содержания друг с другом.

Также в зависимости от выбора технологий размещения, определяются требования к этажности склада.

Мы, также, определяем оборудование, которое целесообразно использовать для организации зон хранения.

3. Определение необходимого числа сотрудников склада и мест размещения

Недостаток персонала может отрицательно сказаться на качестве и скорости работ, избыток — снова на качестве и на уровне дохода предприятия

Как и везде, здесь важно найти «золотую середину»

Задача – рассчитать оптимальное количество персонала, с учетом выбранного в ходе предыдущих действий уровня механизации.

Кроме того, мы выполняем определение квалификационных требований к персоналу.

Число персонала определяет требования к месторасположению и оборудованию рабочих мест.

4. Разработка требований к системе складского учета

Разрабатываются подробные требования для поставщика программного обеспечения, определяются “точки учета” и технологии сбора данных (линейные, двухмерные штрих-коды, RFID), а также система отчетности.

Разрабатываются подробные требования для поставщика программного обеспечения, определяются “точки учета” и технологии сбора данных (линейные, двухмерные штрих-коды, RFID), а также система отчетности.

5. Определение потребности и разработка требований к WMS (Warehouse Management System)

Если в ходе проектирования определяется целесообразность использования WMS, мы разрабатываем проект технического задания на приобретение и внедрение автоматизированной системы управления складскими операциями.

Если в ходе проектирования определяется целесообразность использования WMS, мы разрабатываем проект технического задания на приобретение и внедрение автоматизированной системы управления складскими операциями.

Мы предусматриваем включение в функционал системы тех элементов и инструментов, которые в дальнейшем будут использоваться для отслеживания всех показателей работы склада.

6. Проектирование внешних прилегающих территорий

Здесь разрабатываются маршруты, в т.ч. развороты движения грузового транспорта, парковочные места, пропускная система, а также площадки для открытого хранения некоторых категорий товаров.

Здесь разрабатываются маршруты, в т.ч. развороты движения грузового транспорта, парковочные места, пропускная система, а также площадки для открытого хранения некоторых категорий товаров.

7. Выработка интегрированного решения склада

На данном этапе мы совмещаем все вышеперечисленные решения в единую модель складского комплекса, которая включает:

На данном этапе мы совмещаем все вышеперечисленные решения в единую модель складского комплекса, которая включает:

При разработке логистического решения склада мы учитываем:

- особенности производственной стратегии бизнеса;

- требования к качеству складских операций;

- необходимость сохранности товаров на складе;

- требования к безопасности и эргономике труда;

- потребность в минимизации себестоимости хранения и обработки товаров;

- потребность в минимизации инвестиционных затрат;

- перспективы развития складского объекта.

После разработки логистического решения склада (складского комплекса) мы выполняем архитектурно-строительное проектирование или консультируем проектные организации Клиента для совмещения технологического и архитектурно-строительного проектов.