Самодельный пескоструйный аппарат: чертежи, детали, порядок сборки

Содержание:

- Альтернативные методы изготовления пескоструйного аппарата

- Сопла и абразив для пескоструя

- Классификация

- Из чего можно сделать своими руками пескоструйный аппарат

- Пескоструй из газового баллона своими руками: пошаговая инструкция

- Сложно ли сделать пескоструй своими руками из огнетушителя

- Как сделать сопло пескоструйное своими руками: советы редакции HomeMyHome.ru

- Изготовление пескоструйного пистолета своими руками: насколько это сложно

- Как сделать пескоструй своими руками: видеоуроки по изготовлению различных агрегатов

- Гравировка стекла при помощи пескоструйного устройства

- Что такое пескоструйный аппарат

- Пескоструйная камера

- Как правильно подобрать песок для пескоструя

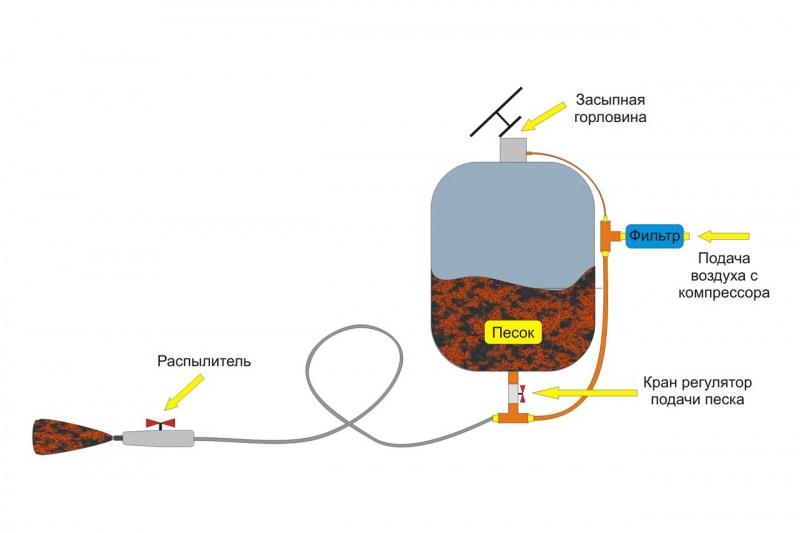

- Устройство и принцип работы

- Сборка пескоструйного аппарата

- Схема сборки

- Материалы для изготовления пескоструйного аппарата

Альтернативные методы изготовления пескоструйного аппарата

Существуют разные варианты создания пескоструев, которые можно применять в условиях домашней мастерской.

Из мойки высокого давления

Аппарат для чистки песком можно соорудить из минимойки типа «Керхер» или устройства иной марки. Мойка для машины создает большое давление воды при малом расходе, поэтому прекрасно подходит для изготовления аппарата

Важно применять самый мелкий песок равномерной дисперсии, например, хорошо просеянный речной

Чтобы сделать пескоструй, надо собрать насадку для выходной трубки автомойки. Следует докупить такие комплектующие:

- керамическое сопло;

- шланги армированные;

- дозатор цилиндрического типа;

- блок смешивания (тройник нужного диаметра).

Вместо воздуха за подачу песка в данном пескоструйном аппарате будет отвечать вода. Жидкость под давлением станет проходить через блок смешивания, создавать вакуум в шланге подачи абразива. В результате песок начнет выбрасываться с большой силой и выполнять шлифовку, полировку, очистку, матирование поверхностей.

Из продувочного пистолета

- сантехнический тройник;

- кран шаровый для регулирования подачи песка;

- выходное сопло с прижимной гайкой;

- пластиковая бутылка в качестве емкости для песка.

После соединения деталей нужно подключить пистолет к компрессору и провести пробную пескоструйную очистку, засыпав предварительно песок в бутылку и регулируя интенсивность работы при помощи курка.

Из краскопульта

Для создания пескоструя этого типа потребуется простой краскопульт-распылитель, а также:

- шаровый кран-регулятор;

- тройник сантехнический;

- шланги армированные;

- компрессор.

Для сборки устройства надо проточить пистолет краскопульта под сопло нужного размера, установить два шланга (для циркуляции воздуха и подачи абразива) и подключить компрессор. Пуск подачи песка будет осуществляться при простом нажиме курка краскопульта.

Из газового баллона

Пескоструй напорного типа из баллона – одна из самых простых, но надежных конструкций, которую можно сделать самостоятельно. Надо подготовить такие комплектующие:

- шаровые краны – 2 штуки;

- баллон газовый небольшого размера;

- труба для создания воронки на баллон;

- тройник сантехнический;

- рукава 14 и 10 мм для подачи воздуха и песка и штуцеры к ним;

- хомуты для крепления рукавов;

- ФУМ-лента.

Из баллона удаляют все содержимое, очищают его изнутри с помощью подходящих моющих средств. Сверху баллон спиливают болгаркой в соответствии с диаметром купленной трубы. Внизу делают еще одно отверстие для соединения с краном.

Следующим этапом устанавливают кран, приваривая регулятор или накручивая через трубку-переходник. Присоединяют тройник, смесительный блок, уплотняют резьбу ФУМ-лентой. На вентиль баллона накладывают кран, затем тройник. Для удобства перемещения аппарата приваривают колесики, а для улучшения устойчивости – опоры из уголков, арматуры.

В окончание работы соединяют трубки для подачи воздуха и песка – ставят штуцеры на тройник и вентиль газового баллона, при этом располагая рукав на 14 мм между смесительным блоком и тройником. Компрессор подсоединяют к свободному ответвлению тройника, а на третий конец монтируют шланг для песка.

Из огнетушителя

Данная установка собирается аналогично огнетушителю. Чтобы загерметизировать верхнюю часть, нужно заранее создать заглушку при помощи токарных станков. На заглушку следует надеть резиновое кольцо-уплотнитель, вкрутить его в горловину огнетушителя. Это отверстие подойдет для засыпания песка. Далее надо просверлить дырки на корпусе у верха и в днище, предварительно зачистив эти зоны от старой краски. На дно можно приварить ножки из труб, арматуры. После установки тройников и шлангов можно будет использовать пескоструй по назначению.

Сопла и абразив для пескоструя

От сопла пескоструйного аппарата, через которое выбрасывается абразивная струя, зависит очень многое: сам характер процесса обработки, его качество, расход абразива и воздуха. А от последнего – требуемая производительность компрессора (см

далее), что в любительских условиях или для ИП немаловажно. Поэтому, прежде чем разбираться, как самому сделать пескоструй, нужно выяснить, как быть с соплами для него

Сопло из карбида бора для пескоструйного аппарата

Первое тут – не делайте пескоструй со стальными соплами: они теряют нужную профилировку еще до окончания обработки детали. На ютубе можно найти описания самодельного пескоструя из… пропиленовых водопроводных труб! Тамошние комментарии к ним здесь приводить неуместно, но они вполне справедливы. Сопла для пескоструйной обработки делают из карбида бора (см. рис. справа и далее). Сопла из других твердых материалов или очень дороги, или быстро изнашиваются; в том и другом случае процесс оказывается нерентабельным.

Второе – абразивная струя гораздо сильнее, чем при ручной или механической обработке, импрегнирует поверхность детали микрочастицами абразива. Попросту – вбивает их туда. Микроимпрегнирование абразивом может быть отчасти полезным – на импрегнированную поверхность лучше ложится краска и прочнее на ней держится. Но эта же поверхность обнаженная теряет стойкость к химическим воздействиям и загрязнениям. Способ уменьшить импренирование до приемлемого – применять абразив равной или меньшей с материалом твердости. Угольно-шлаковым порошком (см. далее) из пескоструя тоже можно вывести узор или надписть на зеркале, но, стоит его 2-3 раза протереть с моющим, и на узоре появится невыводимая грязь.

Обычный речной и овражный песок для абразивоструйной обработки абсолютно непригоден: примеси глины в нем импрегнируют обрабатываемую поверхность до полной непригодности детали. Неответственные части изделия (автодиски, днище кузова и т.п.) обрабатывают угольно-шлаковым порошком, для него требуется компрессор меньшей производительности. Хотя расход абразива при этом больше, но сам он намного дешевле, см. рис. Кузова подержанных машин под покраску обрабатывают горным просеянным кварцевым песком, а стекло и особо ответственные изделия (напр., реставрируемые ценные ретро автомобили) – кварцевым карьерным очищенным и тщательно фракционированным. Фракции от 0,05 (хужожественное матирование стекла) до 0,2 мм (очистка от спекшихся загрязнений).

Сравнение расходов воздуха и абразива для пескоструйной обработке угольно-шлаковым порошком и кварцевым песком

Самодельные сопла

Сопло для пескоструя штука недешевая, а изнашивается довольно быстро. «Китай» годится разве что ободрать слежавшуюся грязь перед чистовой обработкой, а вот плотную пленку гидроокиси на металлах берет уже плохо. Вместе с тем полую цилиндрическую втулку подходящих размеров из карбида бора можно купить гораздо дешевле, чем профилированное сопло из него же. Но возможно ли в домашних условиях обработать материал, который, по идее, берется только алмазом?

Профили сопел для пескоструя просты. Прямые (поз. 1 на рис.) используются для предварительной очистки поверхностей и вообще в большинстве случаев. Раструб на входе сопла необходим – без него струя будет слабой и станет только «есть» сопло и пылить, а не чистить деталь. Сопла Вентури, дающие сильную широкую однородную струю (поз. 2) ставят для чистовой обработки ответственных поверхностей; расход абразива и воздуха через сопло Вентури прим. вдвое больше, чем через прямое. Сопла с сужением (поз. 3) используются для матирования стекла по трафарету: струя из других сопел может проесть трафаретку до дыр, и вся работа будет испорчена.

Как самому сделать сопло для пескоструя из карбида бора

Переделать круглую втулку из карбида бора во вкладыш сопла для пескоструя можно с помощью конических или цилиндро-конических шлифовальных головок (шарошек) из того же материала, поз. 4. Придется только еще и выточить стальную обойму с резьбой. Вкладыши прямых сопел (поз. 5 и 6) можно сделать на настольном сверлильном станке, развернув шарошкой на 30-45 градусов раструб во втулке. Чтобы переделать его, или недорогое прямое сопло в сужающееся (поз. 7-9) понадобится уже токарный станок: шарошку крепят в задней бабке как патрон со сверлом, а заготовку в шпинделе. Подача в обоих случаях ручная нежнейшая: вы не болванку дырявите, а стачиваете хрупкое хрупким! Эмульсию не лить ни в коем случае!

Классификация

Перед приобретением установки необходимо точно определить задачи и объемы выполняемой работы. Выделяют следующие виды пескоструйных аппаратов:

- Всасывающие. В них воздушные массы отдельно подают абразив от контейнера к соплу (инжекция). Используются для матирования и очистки поверхностей, снятия лакокрасочного покрытия.

- Вакуумные – отработанный абразив всасывается для повторного использования. Область применения значительно ограничена.

- Пневматические установки можно использовать для обработки сложных форм на больших площадях.

В зависимости от метода подачи абразивного материала и воздуха аппараты разделяют на напорные и инжекторные. Первый тип выделяется совместной подачей воздуха на установку и дозирующий угол. Воздух с абразивом идет к соплу по одному рукаву. Это обеспечивает хорошую скорость подачи, которая идеальна для обработки огромных площадей.

В инжекторных установках абразив и воздушный поток поступают по 2 изолированным друг от друга рукавам. Необходим специальный соплодержатель с 2-мя соплами. Подобное оборудование стоит дешевле, но струя имеет меньшую скорость.

Пескоструйные установки емкостью более 150 литров являются стационарными, а до 150 литров – мобильными.

Классификация по используемому материалу:

- сухой лед;

- различные виды сухого абразива;

- мокрый абразив – смешивание воды и песка для исключения пылеобразования (нежелателен для металлических поверхностей);

- термические аппараты – сильная газовая струя разгоняется с потоком воздуха до сверхзвуковой скорости, а потом с продуктами горения выходит и воздействует на поверхность.

Из чего можно сделать своими руками пескоструйный аппарат

Наиболее простым считается изготовление агрегатов из газовых баллонов и огнетушителей. В домашних условиях лучшей основы не придумать. Сейчас вкратце рассмотрим алгоритм действий, которые нужно выполнить.

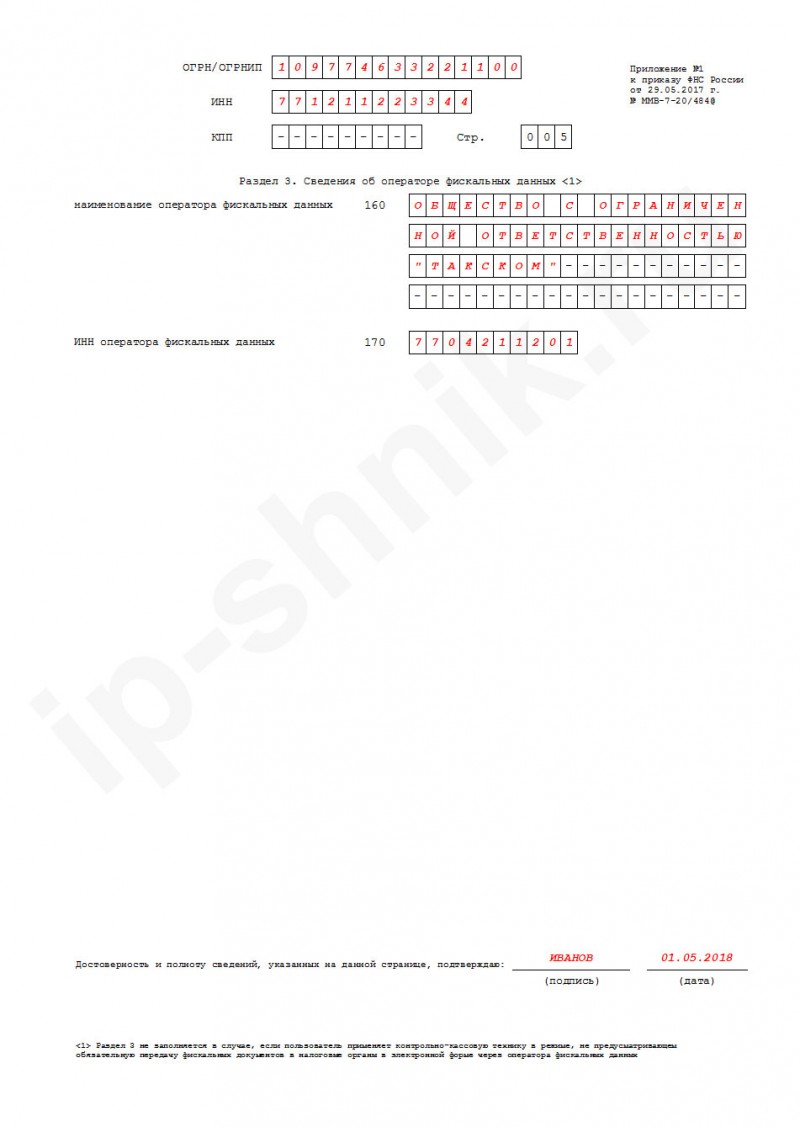

Пескоструй из газового баллона своими руками: пошаговая инструкция

Вариаций агрегатов, созданных своими руками из различных подручных материалов десятки и сотни. Пескоструй тоже можно сделать из потерявших актуальность приборов и деталей.

| Иллюстрация | Описание действия |

|---|---|

| Начнём с того, что проделаем отверстие по центру в дне газового баллона. Для этого по кругу рассверливаем тонким сверлом, после чего выламываем круг плоскогубцами. | |

| Для того чтобы отверстие выглядело аккуратнее, расшорошиваем его при помощи дрели со специальной насадкой, хотя это и необязательно. Видно рваных краёв всё равно не будет. | |

| Привариваем заглушку с винтовой пробкой – через неё будет засыпаться в ёмкость песок. | |

| Приготовив все сгоны, фитинги краны и шланги, можно приступать к работе. Обязательно наличие осушителя! Дело в том, что при работе компрессора образуется конденсат, который, выходя со сжатым воздухом, намочит песок, а мокрый абразив просто забьёт сопло. | |

| Пытаемся вывернуть вентиль газового баллона. Это редко получается без сложностей. В некоторых случаях его приходится срезать, высверливать оставшееся внутри и поправлять резьбу. | |

| После того как вентиль удалён, в отверстие вворачивается сгон на ½ дюйма. Не стоит обращать внимания, что резьба на баллоне конусная. | |

| Все резьбовые соединения проматываем паклей. Как альтернативу можно использовать ФУМ-ленту, однако, старая добрая пакля надёжнее. | |

| Если не планируется много работы, в качестве сопла можно использовать наконечник от дешёвого термопистолета, который продаётся в магазинах FixPrise. | |

| Вот так выглядит наш пескоструйный аппарат напорного типа. Конечно, внешний вид может отличаться, но суть от этого не меняется. | |

| Таким аппаратом можно не только обрабатывать металл, но и матировать стекло, что мы и попробовали сделать на примере простой бутылки. |

Сложно ли сделать пескоструй своими руками из огнетушителя

Если разобраться подробно с нашей пошаговой инструкцией, то изготовить пескоструйный агрегат из огнетушителя труда не составит. Здесь всё делается точно также. Единственным отличием будет размер резервуара для песка.

Вот такой аккуратный пескоструйный аппарат получается из огнетушителя

Как сделать сопло пескоструйное своими руками: советы редакции HomeMyHome.ru

Оптимальным вариантом будет изготовление керамического сопла для пескоструя из отработавших свой век автомобильных свечей зажигания. Для этого нужно вывернуть центральную часть, после чего со стороны гайки обрезать свечу болгаркой. Делать это следует аккуратно, чтобы не повредить керамику. После проделанной работы керамический стакан легко снимается. Конечно, такое сопло проработает не более 2−3 часов, однако, вся прелесть здесь в том, что это не будет ничего стоить – старых свечей зажигания можно найти сколько угодно. Если же приобретать сопло, то лучше всего покупать изделие из карбида бора. Оно прослужит от 750 до 1000 часов беспрерывной работы. Чугунного сопла хватит на 6−8 часов, а изделия из карбида вольфрама − примерно на 300 часов.

Именно эта керамическая часть свечи зажигания и нужна, чтобы сделать сопло

Изготовление пескоструйного пистолета своими руками: насколько это сложно

Изготовление пистолета для пескоструйного аппарата− дело совершенно несложное. Для этого потребуется лишь пневмопистолет, при помощи которого продувают труднодоступные места и пластиковая бутылка. Предлагаем нашему уважаемому читателю просмотреть короткий видеоролик, в котором подробно объяснятся процесс изготовления пескоструйного пистолета для компрессора.

Пистолет для пескоструя, сделанный своими руками

Как сделать пескоструй своими руками: видеоуроки по изготовлению различных агрегатов

Часто закоксовываются свечи зажигания? Тогда неплохим выходом будет сконструировать и изготовить своими руками пескоструй для очистки свечей зажигания. Как он выглядит и каким образом используется, можно узнать из видео.

А из следующего видео можно понять, как устроен пескоструйный аппарат с водой. Довольно интересное решение, которое не потребует от вас больших затрат, если под рукой есть мини-мойка типа «Кеёрхер».

Ну а если решено сделать пескоструйную камеру, редакция HomeMyHome.ru представляет вашему вниманию несколько самоделок, сделанных по чертежам.

Гравировка стекла при помощи пескоструйного устройства

Процесс гравировки по стеклу трудоемок, но возможен в домашних условиях. Перед гравировкой пескоструйным устройством, стекло заклеивается самоклеящейся пленкой.

Нанесение гравировки пескоструйным пистолетом

Далее применяются следующие действия:

- Обрисовка контура рисунка и вырезание лезвием.

- Обработка пескоструйным устройством.

- Снятие оставшейся пленки с поверхности изделия.

Изображение должно иметь четкие контуры и выделяться на фоне изделия. Регулировку глубины обработки возможно производить в процессе. Пескоструйный аппарат подходит для резки отверстий у основания стекла, для возможного крепления.

Гравировка, нанесенная пескоструем

Что такое пескоструйный аппарат

Пескоструйный аппарат – это оборудование, используемое для сглаживания, очистки и придания формы твердым поверхностям. Согласно чертежам, пескоструйная обработка осуществляется путем нагнетания твердых частиц через ускоренное сопло по поверхности с высокой скоростью. Он имеет множество применений, от удаления коррозии и ржавчины до очистки пластика и стали. Он помогает в подготовке поверхности перед окраской или склеиванием, обеспечивает матовую косметическую отделку изделий и удаляет плесень с пластиковых компонентов.

Пескоструйный аппарат также часто используется для придания акцента цветному или сплавленному стеклу. Ранее песок был единственным материалом, используемым для абразивной обработки.

Однако при повышенном риске развития заболеваний легких, таких как силикоз, который возникает при длительном вдыхании песчаной пыли, в качестве альтернативы теперь используются другие материалы.

Среди них стальная дробь, дробленое стекло, медный шлак и даже скорлупа грецкого ореха. Самодельный пескоструйный аппарат, собранный своими руками, также можно заполнить этими абразивами.

Существует целый ряд профессионального оборудования, используемого для пескоструйной обработки. От специализированных автоматических моделей с роботизированным управлением до простых ручных шкафов на рынке представлены различные типы пескоструйных машин. Однако расходы, связанные с приобретением одного из них, могут быть значительными.

Более дешевая альтернатива – сделать пескоструйную машину в домашних условиях. Хотя этот процесс не так прост, он может сэкономить немало денег. Вот руководство о том, как сделать пескоструйную машину.

На фото в интернете пескоструйные аппараты выглядят громоздкими и сложными в использовании. Таковыми они и являются в реальности. С такой техникой нужно быть предельно аккуратным. Его не рекомендуется собирать самому, так как это небезопасно. Лучше купить готовый аппарат.

Пескоструйная камера

Если пескоструить большие детали, появляется проблема – быстрый расход абразива, большая его часть используется неэффективно, так как разлетается в стороны. Увеличить эффективность прибора позволит особая камера, которая имеет вид ящика, сваренного из металлических листов. Конструкция удобна для обработки небольших деталей автомобиля.

Изготовление камеры является затратной процедурой с точки зрения времени и сил, но оборудование реально сделать даже без особых навыков. Помимо простой конструкции сварного блока, в корпусе устанавливается стекло для контроля над процессом. Спереди просверливается 2 отверстия, к ним фиксируются перчатки несъёмного и грубого типа. Дно изготавливают из решётчатого металла или проволоки. Под дном размещают желоб для отвода использованного материала. Пистолет находится внутри. Для облегчения работ с камерой в неё устанавливают освещение и вентиляцию.

Как правильно подобрать песок для пескоструя

Изначально пескоструйки работали на кварцевом песке. Это самый дешёвый расходный материал для таких установок. Современные производители предлагают загружать в аппарат другие сыпучие абразивы, действие которых значительно отличается от обычного песка. Дело дошло до того, что в некоторых европейских странах запретили использовать простой песок в работе, мотивируя это тем, что он вызывает серьёзные проблемы со здоровьем у людей, которые находятся в радиусе действия работ.

Сам рабочий обязательно должен пользоваться защитной одеждой, респиратором и очками

Сам рабочий обязательно должен пользоваться защитной одеждой, респиратором и очками

Сторонники использования песка, кроме его основного преимущества − цены, называют и возможность повторного использования абразива, в том числе и для строительных целей. Средняя твёрдость частиц позволяет пользоваться аппаратом человеку с недостаточным опытом без риска повредить обрабатываемую поверхность. Кроме того, песок имеет фракции разного размера, что позволяет подбирать оптимальный режим для очистки разных видов покрытий.

Какие ещё виды абразивных материалов можно использовать в пескоструйке:

- купершлак или никель – отходы никелевого и медного производства, отличаются высокой прочностью и твёрдостью;

- гранатовый песок – используется для резки металла в мощных пескоструйных машинах;

- оксид алюминия – электрокорунд − является самым твёрдым абразивом, способен справиться с любой задачей и при этом сохраняет свою форму частиц;

- чугунная и стальная дробь – стоит недёшево, но обладает свойством закаливать поверхность, как ковка.

Абразивы для пескоструйного аппарата продаются в упаковках от 20 кг

Абразивы для пескоструйного аппарата продаются в упаковках от 20 кг

По какому принципу подбирается тот или иной расходный материал? Прежде всего, следует определиться с целью работ: если вам нужно почистить стену дома от фасадной краски, не стоит покупать дорогой абразив. Если ваш аппарат неспособен собирать и использовать материал повторно, то отдайте предпочтение кварцевому песку. Его хотя бы оптом можно использовать в песочнице.

Для очистки прочного твёрдого покрытия потребуются твёрдые фракции, для быстрой грубой обработки – крупные частицы

Для очистки прочного твёрдого покрытия потребуются твёрдые фракции, для быстрой грубой обработки – крупные частицы

Устройство и принцип работы

Для начала стоит разобраться с тем, что из себя представляет пистолет для пескоструйного аппарата, или пескоструй. Так, это насадка для компрессора, которая чаще всего используется для очищения кузовных поверхностей автомашин от серьезных загрязнений и лакокрасочного покрытия.

В конструкцию механизма входят несколько обязательных элементов:

- внешний металлический корпус, имеющий форму пистолета, откуда и пошло название агрегата;

- шланг для подачи песка к пистолету;

- сопло, которое представляет собой отверстие, откуда песок выходит под большим давлением, чаще всего оно является керамическим;

- рукоятка – используется для удержания корпуса агрегата и часто оснащена курком, который необходим для включения подачи пескоструя;

- винты для регулировки, корректировки и настройки параметров аппарата.

Прежде чем приобрести и применять пескоструйный пистолет, нужно внимательно изучить не только его конструкцию и устройство, но и технологию работы. Рассмотрим подробнее, как функционирует пескоструйный пистолет от компрессора.

- Пистолет обеъдиняется с компрессором посредством специально предназначенного шланга и приемного штуцера.

- Когда воздух проникает в специализированную камеру, пользователь имеет возможность регулировать и корректировать показатели его давления.

- После этого воздух перемещается в сторону сопла по специальному каналу.

- В то время, когда воздух проходит по каналу, устройство засасывает песок и абразив из специальной емкости, в которой находятся данные материалы. Этот процесс осуществляется благодаря разнице давления. При этом следует иметь в виду, что пользователь может регулировать количество всасываемого воздухом песка – для этого в конструкцию агрегата обычно входит специально предназначенный винт.

- Через сопло подается воздух и песок с абразивными частицами, благодаря которому и происходит непосредственная обработка.

Сборка пескоструйного аппарата

Используя фото-, видео- и обычные инструкции по сборке самодельного аппарата для пескоструйной обработки, вы потратите значительно меньше сил и времени на изготовление такого устройства.

Первое, что необходимо сделать, приступая к изготовлению пескоструйного аппарата, – это подготовить резервуар, из которого в систему будет подаваться абразивный материал. Для изготовления такой емкости, как уже говорилось выше, оптимально подойдет газовый баллон. Лучше, если это будет баллон, в котором раньше содержался фреон. В верху такого баллона есть латунная часть, которую следует аккуратно срезать ножовкой по металлу. Для обеспечения безопасности при выполнении сварочных работ из баллона необходимо удалить остатки газа, для чего можно использовать компрессор.

Вместо штатного вентиля в верхнюю часть баллона приваривают штуцер выхода абразива

В подготовленном и очищенном баллоне надо просверлить два отверстия, одно из которых (расположенное в боковой части емкости) будет использоваться для подачи абразивного материала, а второе (в нижней части баллона) – для его стока. В просверленные в баллоне отверстия для соединения со всеми остальными элементами системы ввариваются патрубки с резьбовыми концами. При выполнении такой операции необходимо следить за тем, чтобы сварные швы были максимально герметичны.

Поскольку машина для пескоструйной обработки должна отличаться мобильностью, к нижней части емкости для абразива, как и к раме компрессора, следует приварить небольшие колеса. Если вы хотите сделать процесс пескоструйной обработки более эффективным, то емкость для абразива можно оснастить специальным вибратором, который позволит минимизировать риск попадания в систему комков данного материала.

Для размещения баллона в вертикальном положении к нему приваривают три уголка

Все пескоструйные машины работают за счет того, что в их конструкции используется специальная насадка, которая обеспечивает не только подачу абразивной смеси, но и ее формирование за счет смешивания абразива с воздушным потоком. Принцип работы такой насадки состоит в том, что в нее одновременно подаются воздух и абразивный материал, поступающий из специальной емкости по подающему рукаву.

Именно поэтому в конструкции такой насадки должно быть предусмотрено два штуцера, к одному из которых подсоединяется шланг подачи сжатого воздуха от компрессора, а ко второму – подающий рукав из емкости с абразивным материалом. Работает такая система только после того, как в нее подается воздух под высоким давлением.

Заводское 6-миллиметровое сопло из карбида бора

Подачу абразивной смеси к обрабатываемой поверхности в пескоструйной машине обеспечивает сопло, во внутренней части которого выполнено отверстие соответствующего диаметра. В качестве такого элемента нельзя использовать обычные сопла от мойки или краскопульта, так как они не предназначены для работы с абразивными материалами.

Лучше всего приобрести для таких целей заводские сопла, которые отличаются долговечностью, поскольку изготовлены из износостойких материалов, с соблюдением всех технологических требований. Изготовить такие сопла в домашних условиях практически невозможно, так как для этого требуется специальное оборудование и квалифицированный персонал.

Для подсоединения шлангов подходят водопроводные тройники и газовые краны

После того как все элементы конструкции будущей пескоструйной установки подготовлены, можно приступать к ее сборке, которая состоит из следующих этапов.

- К штуцерам насадки пескоструйной установки подсоединяются шланг от компрессора и рукав, по которому поступает абразивный материал. Внутри такой насадки происходит смешивание данных компонентов, в результате чего образуется абразивная смесь, используемая для выполнения обработки.

- Для регулировки параметров потока абразивной смеси в систему пескоструйного аппарата включаются краны и дозаторы.

Для того чтобы все соединения в системе отличались высокой герметичностью, выполнять их необходимо с использованием ФУМ-ленты.

Схема сборки

Рассмотрим самый простой вариант сборки пескоструйного аппарата. Схема выглядит примерно следующим образом:

Конструкция пескоструйного аппарата

Что касается емкости, то в этом случае можно использовать простой пластиковый бутыль для питьевой воды. Но если вы хотите использовать такое оборудование больше одного раза, то емкость лучше выбрать более надежную.

Исходя из вышесказанного, можно использовать практически любой чертеж для сборки пескоструйного аппарата по типу краскопульта. При сборке аппарата следует выбирать компоненты только лучшего качества. От этого зависит продуктивность оборудования и качество производимых операций.

Регулятор (кран) подачи песка

Емкость. Если пластиковая емкость не подходит, можно использовать металлический баллончик, бывший в употреблении

В таком случае обратите внимание, что баллон нужно хорошо очистить от остатков. Выбирая металлический баллон, примите к сведенью, что нужно произвести операции по нарезке резьбы, свариванию поверхности

Сопло. Это наиболее важная часть всего пескоструйного агрегата. И если сэкономить на емкости еще можно, то при выборе сопла этого делать не стоит. Можно изготовить сопло своими руками. Для этого нужно взять металлический стержень необходимого диаметра и расточить изнутри. Процесс довольно трудоемкий, поэтому более целесообразно приобрести уже готовое.

Шланг. Для пескоструйного агрегата следует выбирать только армированный шланг. Обусловлено это тем, что работа производится только под высоким давлением. Рекомендованный внутренний диаметр — 14 миллиметров. Длина такого шланга должна быть не менее 2 метров.

Кроме этого, перед тем как приступить к сборке, нужно иметь под рукой такие материалы:

- фум-ленту;

- краны;

- зажим для шланга;

- переходники для трубы;

- штуцеры для шлангов.

Схема пескоструйной установки

Условно сборку аппарата своими руками можно расписать на такие этапы:

- в баллоне или любой другой емкости песка делается 2 отверстия по диаметру трубы;

- для песчаного стока внизу емкости крепится труба;

- на выходы труб монтируются краны, стыки проматываются фум-лентой;

- на свободные концы тройника ставятся штуцеры, на один из них крепят шланг;

- первый выход на тройнике монтируют для подачи воздуха, второй для песка.

Выполняя все требования правильно, то на выходе должен получиться качественный пескоструйный агрегат. Если использовать для работы металлическую емкость, то сделанный своими руками аппарат может выглядеть примерно так:

Самодельный пескоструйный аппарат

Главное, перед тем как начать работу, нужно выбрать правильный и максимально понятный чертеж. Подготовив все необходимые компоненты и верно собрав их согласно схеме своими руками, в итоге, можно получить пескоструйное оборудование, пригодное для домашнего и даже промышленного использования.

Материалы для изготовления пескоструйного аппарата

Техник изготовления пескоструя достаточно много, однако перечисленные материалы – основные в работе по любой из существующих схем:

- компрессор с ресивером;

- шланги и металлические трубы;

- пистолет для покраски;

- сантехнические фитинги;

- шаровой кран;

- сопло;

- ёмкость (газовый баллон, огнетушитель или даже простая пластиковая бутылка)

Все это без труда можно найти в мастерской хорошего хозяина. Кроме компрессора, который придется приобрести. Однако стоит он в сравнении с аппаратом недорого, выгода от самоделки все равно останется ощутимой.

Подключаем компрессор

Подключаем компрессор

На выбор компрессора стоит обратить особое внимание. Он обязательно должен быть с ресивером, который обеспечивает постоянный поток воздуха, давление при этом тоже не меняется

Такая подача воздушно-песчаной смеси очень важна, ведь от этого зависит, как будет работать самодельный пескоструй.

Типы пескоструйных аппаратов

Приступая к сборке пескоструйного аппарата, нужно понять, каково будет его основное назначение. Если с его помощью будет проводиться декоративная обработка стеклянных поверхностей, то для этих целей больше подойдет пескоструйная камера, габариты которой напрямую зависят от величины обрабатываемой поверхности.

Если данный агрегат нужен для очистки поверхности под покраску или грунтовку, то здесь уже нужен пескоструйный аппарат открытого типа, при работе с которым понадобится отдельное помещение.

Немаловажным при конструировании аппарата является вопрос о частоте его использования

Если планируется использование пескоструя в масштабах, близких промышленным (организация бизнеса, например), то при сборке необходимо обратить внимание на мощность изделия. Чем чаще и дольше по времени будет использоваться устройство, тем мощность его должна быть больше

Пескоструйная обработка своими руками может быть:

- Напорной. При такой обработке воздух попадает в саму установку и в дозатор абразива. Песок и сжатый воздух образуют воздушно-песчаную струю, вылетающую из сопло, что придает этой струе направление. Скорость струи в таком типе устройства достаточно высоки, это дает возможность за небольшой отрезок времени тщательно очистить значительную по площади поверхность.

- Инженерной. Здесь воздух и песок идут по двум отдельным рукавам, смешиваясь непосредственно в наконечнике. Такая установка проще в конструировании, но и детали, которые можно обработать с ее помощью, будут значительно меньше. Это объясняется меньшим напором струи воздуха с абразивом.

Изготовление простейшего пескоcтруя

Несложное в изготовлении устройство – это пескоструйный пистолет, или пескоструйка, представляющая собой ручку с двумя штуцерами и сопло. По одному из штуцеров идет воздух под давлением, второй засасывает песок.

Простейший пескоструй

Простейший пескоструй

Наконечник, откуда происходит выброс струи воздуха с песком, лучше приобрести из карбида вольфрама или бора. Такие наконечники стойки к истиранию, будут работать до нескольких десятков часов. А вот более дорогие чугунные или керамические от песка, вылетающего с огромной скоростью, сотрутся очень быстро.

Корпус пистолета, к которому присоединяются ручка со штуцерами, затачивается под размеры наконечника. Пластиковая бутылка крепится сверху, она-то и служит емкостью для абразива. После сборки конструкции пистолет можно подсоединить к компрессору, который будет подавать сжатый воздух.

Принцип действия такого пескоструя прост. Сжатый воздух поступает в пластиковую бутылку и сразу направляется в тройник. У основания бутылки, смешиваясь с абразивом, воздух выталкивается в верхнюю часть (отвод) тройника. Можно приделать кран, который будет регулировать поток абразива с воздухом. Собирается такая пескоструйка своими руками буквально за час.